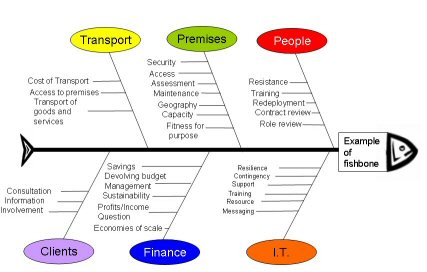

Berikut ini adalah contoh dari Diagram Fishbone

Fishbone Diagram

Fishbone Diagram atau Ishikawa Diagram untuk mengetahui sebab akibat dari berbagai kejadian, cacat, dan waste dalam proses.

Fishbone diagram atau juga dikenal sebagai diagram Ishikawa merupakan sebuah diagram sebab-akibat yang diciptakan oleh Kaoru Ishikawa (1968) yang menunjukkan penyebab-penyebab dari event-event yang spesifik.

Diagram Ishikawa digunakan dalam perencanaan suatu produk untuk mencegah terjadinya cacat atau penurunan kualitas, dengan mengidentifikasi faktor-faktor penyebab cacat yang potensial yang menyebabkan efek tertentu. Setiap penyebab ketidaksempurnaan merupakan sumber terjadinya variasi. Penyebab-penyebab biasanya dikelompokkan dalam kategori utama untuk mengidentifikasi sumber-sumber variasi tersebut. Kategori-kategori utama ini biasanya berupa:

►Manusia: siapapun yang terlibat dalam proses.

►Metode: bagaimana proses berjalan dan beberapa hal yang harus diperhatikan sebelum proses berjalan, seperti policy, prosedur, aturan, regulasi dan hukum.

►Mesin: peralatan, equipment, komputer, tools, dll., yang dibutuhkan untuk melakukan pekerjaan.

►Material: raw material, part, kertas, pulpen, dll., yang dicunakan untuk memproduksi barang jadi.

►Measurements: data yang diambil dari proses yang digunakan untuk mengevaluasi kualitas proses tersebut.

►Lingkungan: kondisi lingkungan seperti lokasi, waktu, temperatur, dan kultur dimana proses beroperasi.

Faktor-faktor Penyebab

Faktor-faktor penyebab dalam diagram Ishikawa atau fishbone diagram dikategorisasikan dan dikenal dengan sebutan 6M. Diagram Ishikawa ini dapat mengungkapkan hubungan antar variabel yang beragam, dan faktor-faktor penyebab tersebut akan menyajikan fakta-fakta tambahan mengenai process behavior.

Faktor-faktor penyebab dapat didapat dengan cara melakukan brainstorming. Kategori yang muncul dapat berupa beberapa yang telah disebutkan diatas, maupun sesuatu yang lain. Untuk mengidentifikasi faktor penyebab tersebut dapat menggunakan analisa root-cause atau metode 5 Whys (why why analysis).

Konsep 6M untuk Industri Manufaktur yaitu :

►Mesin (teknologi)

►Metode (proses)

►Material (termasuk raw materials, consumables dan informasi)

►Man-power (pekerja fisik) dan Mind-power (pekerja non-fisik)

►Measurement / pengukuran (inspeksi)

►Milieu / Mother Nature (faktor lingkungan)

Fishbone diagram menggunakan konsep 6M yang awalnya digunakan dalam Toyota Production System (TPS). Konsep 6M telah dikembangkan sedemikian rupa sehingga membentuk formasi 8M. Namun konsep 8M ini tidak dikenal secara luas. Beberapa konsep yang diajarkan tetap berpegang kepada sistem yang simpel dan mudah dipahami; tidak memakai istilah 8M. Dua penyebab tambahan dalam manufaktur yaitu: Management / Money Power, dan Maintenance.

Konsep Fishbone Diagram 7P untuk Industri Marketing yaitu :

►Product = service

►Price

►Place

►Promotion

►People / personnel

►Process

►Physical Evidence

Konsep Fishbone Diagram 5S untuk Industri Jasa dan Pelayanan yaitu :

►Surroundings (lingkungan)

►Supplier

►System (sistem pelayanan konsumen)

►Skill

►Safety (keselamatan)

Pertanyaan yang Harus Diajukan Saat Membuat Fishbone / Diagram Ishikawa

Man / Operator (pekerja)

►Apakah dokumen yang ada telah dipahami dengan menyeluruh?

►Apakah informasi telah tersalurkan dengan baik ke semua fungsi dalam proses?

►Apakah penerima informasi telah memahami pesan-pesan yang disampaikan?

►Apakah telah diadakan pelatihan yang cukup untuk karyawan?

►Apakah terlalu banyak penilaian yang harus dilakukan sebelum memulai pekerjaan?

►Apakah panduan untuk melakukan penilaian-penilaian tersebut telah tersedia?

►Apakah lingkungan mempengaruhi aktifitas kerja individu?

►Adakah gangguan yang terjadi di area kerja?

►Apakah terjadi isu berkaitan dengan kelelahan pekerja?

►Apakah efisiensi kerja karyawan dapat diterima?

►Apakah karyawan cukup bertanggung jawab dan dapat diandalkan?

►Apakah karyawan memenuhi kualifikasi?

►Apakah karyawan memiliki cukup pengalaman?

►Apakah kesehatan karyawan baik?

►Seberapa banyak pengalaman yang dimiliki karyawan dalam melakukan tugas-tugas spesifik?

►Apakah karyawan dapat melakukan pekerjaan tanpa error?

Mesin dan Peralatan

►Apakah tools dan tooling yang digunakan sudah benar?

►Apakah mesin yang digunakan tepat dengan kebutuhan produksi?

►Apakah mesin memenuhi kapabilitas proses?

►Apakah file disimpan dengan ekstensi yang benar di tempat yang benar?

►Apakah peralatan terpengaruh oleh kondisi lingkungan?

►Apakah peralatan mendapatkan perawatan yang layak (daily/weekly/monthly maintenance)?

►Apakah software dan hardware perlu diupdate?

►Apakah peralatan dan software memiliki kemampuan yang memenuhi kebutuhan penggunaan?

►Apakah mesin mendapatkan perawatan yang layak?

►Apakah mesin telah terprogram dengan baik?

►Apakah tooling dan fixturing memadai untuk melakukan pekerjaan?

►Apakah mesin memiliki perlindungan yang layak?

►Apakah peralatan digunakan sesuai dengan kemampuan dan keterbatasan mereka?

►Apakah semua kendali termasuk tombol emergency stop telah dilabeli dengan baik dan apakah kode-kode warna dan kode ukuran telah dilengkapi?

►Apakah peralatan dan mesin yang ada tepat digunakan untuk melakukan proses yang akan dilakukan?

Measurement / Pengukuran

►Apakah gauge memiliki tanggal kalibrasi yang valid?

►Apakah gauge layak untuk mengukur part, process, chemical, compound, dll?

►Apakah studi kapabilitas gauge pernah dilakukan?

►Apakah pengukuran antara operator yang satu dan yang lain bervariasi secara signifikan?

►Apakah operator kesulitan menggunakan gauge yang tersedia?

►Apakah fixturing gauge cukup memadai?

►Apakah gauge memiliki resolusi pengukuran yang tepat?

►Apakah lingkungan mempengaruhi hasil pengukuran?

►Material (termasuk raw material, consumables dan informasi)

►Apakah semua informasi yang dibutuhkan tersedia dan akurat?

►Apakah informasi dapat diverifikasi dan di cross-check?

►Apakah terdapat informasi yang berubah baru-baru ini?

►Apakah informasi terjaga tetap up-to-date?

►Apa yang akan terjadi jika informasi yang dibutuhkan tidak seluruhnya tersedia?

►Apakah Material Safety Data Sheet (MSDS) telah tersedia?

►Apakah material yang digunakan telah diuji dengan baik?

►Apakah material yang ada dapat/telah tersubstitusi?

►Apakah proses yang dilakukan supplier telah terdefinisi dan terkontrol?

►Apakah terdapat cacat pada raw material?

►Apakah material terkontaminasi?

►Apakah material tertangani dengan baik (penyimpanan, penggunaan dan pembuangan)?

Metode

►Apakah canister, barrel, dll., telah diberi label dengan layak?

►Apakah karyawan telah mendapat pelatihan yang layak mengenai prosedur?

►Apakah testing yang dilakukan signifikan secara statistik?

►Apakah data telah teruji untuk menemukan root cause?

►Seberapa banyak kata “jika diperlukan” dan “maksimum” ditemukan dalam proses ini?

►Apakah proses ini dilakukan oleh tim Integrated Product Development (IPD)?

►Apakah tim IPD mengimplementasikan prinsip-prinsip Design for Experimental (DFE)?

►Apakah studi kelayakan telah dilakukan untuk proses ini?

►Apakah proses berjalan sesuai dengan Statistical Process Control (SPC)?

►Apakah instruksi kerja telah tertulis dengan jelas?

►Apakah teknik dan alat mistake-proofing telah digunakan?

►Apakah instruksi kerja dijabarkan dengan menyeluruh?

►Apakah standar kerja yang ada telah diperbaharui sesuai dengan revisi terbaru?

►Apakah tooling telah dirancang dan dikontrol dengan memadai?

►Apakah handling dan packaging telah terspesifikasi dengan baik?

►Apakah proses telah berubah?

►Apakah desain telah berubah?

►Apakah sistem penerangan dan ventilasi telah layak?

►Apakah proses Failure Mode and Effect Analysis (MEA) pernah dilakukan?

►Apakah sampling yang memadai telah dilakukan?

►Apakah seluruh fitur yang berkaitan dengan keamanan telah disampaikan dengan jelas kepada operator?

Environment (Lingkungan)

►Apakah proses tersebut dipengaruhi oleh perubahan temperatur dalam sehari?

►Apakah proses terpengaruh oleh kelembaban, getaran, kebisingan, pencahayaan, dll.?

►Apakah proses berjalan dalam lingkungan yang terkontrol?

►Apakah karyawan terganggu dengan kebisingan, temperatur yang tidak nyaman, lampu fluorescent, dll.?

Management

►Apakah keterlibatan manajemen jelas terlihat? Kurangnya keterlibatan manajemen mengakibatkan:

►Kelalaian dalam pekerjaan

►Potensi bahaya dalam pekerjaan tidak tercegah dengan baik

►Karyawan merasa tertekan, kurang perhatian

Lack of process

►Tidak memadainya pelatihan dan pendidikan untuk karyawan

►Kurangnya keterlibatan karyawan dalam tugas

►Kurangnya kemampuan mengenai bahaya dan resiko dari proses

►Resiko yang telah teridentifikasi sebelumnya tidak hilang.

Contoh Study Kasus Diagram Fishbone

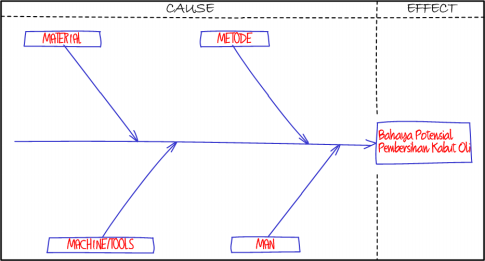

Langkah 1

Gambarkan sebuah kotak mengelilingi tulisan pernyataan masalah tersebut dan buat panah horizontal panjang menuju ke arah kotak (lihat Gambar 1).

Gambar 1. Pembuatan Fishbone Diagram — Menyepakati Pernyataan Masalah

Langkah 2

Mengidentifikasi kategori-kategori

Dari garis horisontal utama, buat garis diagonal yang menjadi “cabang”. Setiap cabang mewakili “sebab utama” dari masalah yang ditulis. Sebab ini diinterpretasikan sebagai “cause”, atau secara visual dalam fishbone seperti “tulang ikan”.

►Kategori sebab utama mengorganisasikan sebab sedemikian rupa sehingga masuk akal dengan situasi. Kategori-kategori ini antara lain:

1. Kategori 6M yang biasa digunakan dalam industri manufaktur:

2. Machine (mesin atau teknologi),

3. Method (metode atau proses),

4. Material (termasuk raw material, consumption, dan informasi),

5. Man Power (tenaga kerja atau pekerjaan fisik) / Mind Power (pekerjaan pikiran: kaizen, saran, dan sebagainya),

6. Measurement (pengukuran atau inspeksi), dan

7. Milieu / Mother Nature (lingkungan).

►Kategori 8P yang biasa digunakan dalam industri jasa:

1. Product (produk/jasa),

2. Price (harga),

3. Place (tempat),

4. Promotion (promosi atau hiburan),

5. People (orang),

6. Process (proses),

7. Physical Evidence (bukti fisik), dan

8. Productivity & Quality (produktivitas dan kualitas).

9. Kategori 5S yang biasa digunakan dalam industri jasa:

10. Surroundings (lingkungan),

11. Suppliers (pemasok),

12. Systems (sistem),

13. Skills (keterampilan), dan

14. Safety (keselamatan).

Kategori di atas hanya sebagai saran, kita bisa menggunakan kategori lain yang dapat membantu mengatur gagasan-gagasan. Jumlah kategori biasanya sekitar 4 sampai dengan 6 kategori. Kategori pada contoh ini lihat Gambar 2.

Gambar 2. Pembuatan Fishbone Diagram — Mengidentifikasi Kategori-Kategori

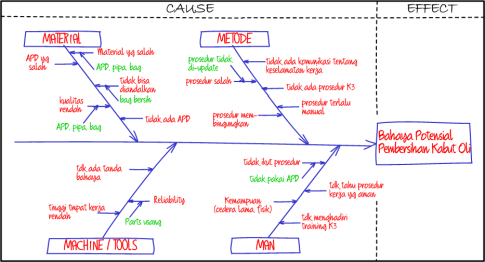

Langkah 3

Menemukan sebab-sebab potensial dengan cara brainstorming

► Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brainstorming.

► Saat sebab-sebab dikemukakan, tentukan bersama-sama di mana sebab tersebut harus ditempatkan dalam fishbone diagram, yaitu tentukan di bawah kategori yang mana gagasan tersebut harus ditempatkan, misal: “Mengapa bahaya potensial? Penyebab: Karyawan tidak mengikuti prosedur!” Karena penyebabnya karyawan (manusia), maka diletakkan di bawah “Man”.

► Sebab-sebab ditulis dengan garis horisontal sehingga banyak “tulang” kecil keluar dari garis diagonal.

► Pertanyakan kembali “Mengapa sebab itu muncul?” sehingga “tulang” lebih kecil (sub-sebab) keluar dari garis horisontal tadi, misal: “Mengapa karyawan disebut tidak mengikuti prosedur? Jawab: karena tidak memakai APD” (lihat Gambar 3).

► Satu sebab bisa ditulis di beberapa tempat jika sebab tersebut berhubungan dengan beberapa kategori.

Gambar 3. Pembuatan Fishbone Diagram — Menemukan Sebab-Sebab Potensial

Langkah 4

Mengkaji dan menyepakati sebab-sebab yang paling mungkin

► Setelah setiap kategori diisi carilah sebab yang paling mungkin di antara semua sebab-sebab dan sub-subnya.

► Jika ada sebab-sebab yang muncul pada lebih dari satu kategori, kemungkinan merupakan petunjuk sebab yang paling mungkin.

► Kaji kembali sebab-sebab yang telah didaftarkan (sebab yang tampaknya paling memungkinkan) dan tanyakan , “Mengapa ini sebabnya?”

► Pertanyaan “Mengapa?” akan membantu kita sampai pada sebab pokok dari permasalahan teridentifikasi.

► Tanyakan “Mengapa ?” sampai saat pertanyaan itu tidak bisa dijawab lagi. Kalau sudah sampai ke situ sebab pokok telah terindentifikasi.

► Lingkarilah sebab yang tampaknya paling memungkin pada fishbone diagram (lihat Gambar 4).

Gambar 4. Pembuatan Fishbone Diagram — Melingkari Sebab yang Paling Mungkin

Diskusi selama sesi brainstorming hendaknya dirangkum, seperti terlihat pada Tabel 1 di bawah ini.

Tabel 1

Rangkuman diskusi pada sesi brainstorming fishbone diagram

| Possible Root Cause | Discussion | Root Cause? |

| MAN | ||

| Kemampuan karyawan melakukan tugas (cedera lama, fisik) | Cedera personil teridentifikasi saat briefing K3*. Pelaksanaan tugas tidak tergantung pada fisik. | N |

| Tidak tahu prosedur K3 | Awareness training di OJT sudah disediakan | N |

| Tidak mengikuti prosedur K3 | Karyawan baru di-briefing K3 dan sistem penalti | N |

| Tidak menghadiri training K3 | Pelatihan K3 diberikan dalam orientasi dan OJT | N |

| MACHINE / TOOLS | ||

| Tinggi tempat kerja rendah | Bukan akar masalah jika metode dapat diubah | N |

| Part sudah usang | Tidak ada part usang menyebabkan insiden | N |

| Tidak ada tanda bahaya | Tanda bahaya sudah ada | N |

| METHOD | ||

| Prosedur tidak diperbaharui | Review prosedur rutin setahun sekali | N |

| Tidak ada prosedur K3 | Prosedur meliputi prosedur K3 untuk semua kegiatan | N |

| Prosedur K3 salah | Prosedur sudah ditinjau oleh supervisor, manajer, dept. head | N |

| Prosedur K3 membingungkan | Prosedur sudah ditinjau oleh supervisor, manajer, dept. head | N |

| Prosedur terlalu manual | Bag dipegang operator, perlu memastikan tidak ada kebocoran oli, dll. | Y |

| Tidak ada komunikasi K3 | Disertakan dalam OJT | N |

| MATERIAL | ||

| APD** yang salah | Verifikasi dengan vendor sebelum membeli | N |

| Material yang tidak bisa diandalkan bahan (bag kimia) | Bag plastik rentan robek bila menyentuh objek tajam | Y |

| Kualitas rendah (pipa, APD, bagkimia) | Verifikasi dengan vendor sebelum membeli | N |

| Material yang digunakan salah (pipa, APD, bag kimia) | Verifikasi dengan vendor sebelum membeli | N |

| Tidak ada APD yang disediakan | APD sudah disediakan untuk semua aktivitas berbahaya | N |

*) K3 = Kesehatan dan Keselamatan Kerja

**) APD = Alat Pelindung Diri

**) APD = Alat Pelindung Diri

Dari contoh di atas, fishbone diagram dapat menemukan akar permasalahan, yaitu kabut oli selama ini dibersihkan dengan ditampung di bag plastik yang rentan robek dan selama tidak ada bag plastik ada kemungkinan oli menetes jika kran rusak, solusi bisa dengan menambahkan containment tray atau safety cabinet yang permanen menempel pada pipa.

Jika masalah rumit dan waktunya memungkinkan, kita bisa meninggalkan fishbone diagram di dinding selama beberapa hari untuk membiarkan ide menetas dan membiarkan orang yang lalu lalang turut berkontribusi. Jika fishbone diagram terlihat timpang atau sempit, kita bisa mengatur ulang fishbone diagram dengan kategori sebab utama yang berbeda. Kunci sukses fishbone diagram adalah terus bertanya “Mengapa?”, lihatlah diagram dan carilah pola tanpa banyak bicara, dan libatkan orang-orang di “grass root” yang terkait dengan masalah karena biasanya mereka lebih mengerti permasalahan di lapangan.

Ok.. Terima Kasih atas Postingnya !!!.....

BalasHapusTerima kasih untuk sharingnya. Kalau boleh tau, bisa disertakan sumber/literaturnya kah?

BalasHapus